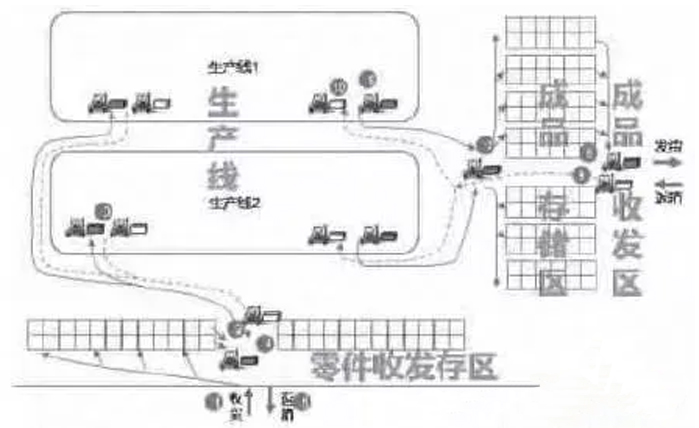

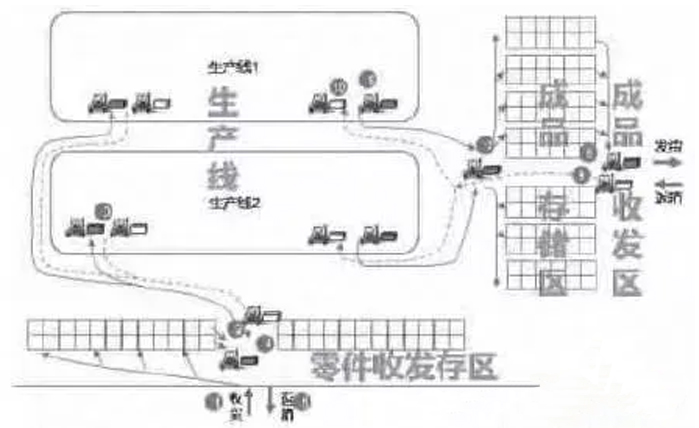

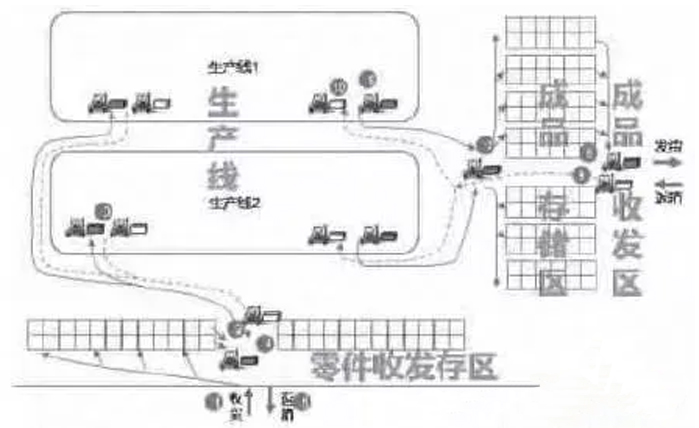

某工廠坐落在主機(jī)廠的供應(yīng)商園區(qū),廠房占地面積約1萬平方米,擁有兩條生產(chǎn)線,從功能上可將廠區(qū)劃分為零件收發(fā)存區(qū)域、生產(chǎn)線、成品存儲區(qū)和成品發(fā)貨區(qū),工廠布局示意圖,如下圖所示。

其物流過程簡要描述如下:

步驟1:叉車將原材料從供應(yīng)商送貨車輛上卸貨后,轉(zhuǎn)移至零件存儲區(qū)存放;

步驟2:叉車從零件存儲區(qū)取出零件并向生產(chǎn)線喂料;

步驟3:叉車將生產(chǎn)線用完的零件空箱返回到零件收發(fā)存區(qū)域;

步驟4:叉車將零件空箱轉(zhuǎn)移至空箱存放區(qū);

步驟5:叉車將零件空箱從空箱存放區(qū)叉取至發(fā)貨道口裝車,返回給供應(yīng)商;

步驟6:叉車將生產(chǎn)線下線的成品搬運至成品存儲區(qū);

步驟7:叉車將成品轉(zhuǎn)移至庫位存放;

步驟8:叉車將成品從庫位取出,發(fā)運裝車;

步驟9:叉車將從主機(jī)廠返回的料箱卸車,再由叉車搬運至生產(chǎn)線。

在以上物流過程中,全部物料搬運、裝卸車都由叉車完成。由于業(yè)務(wù)量比較大,總共配置有16輛叉車,其中,零件收發(fā)存操作2輛,喂料上線及返空箱5輛,成品下線及返空箱5輛,成品存儲2輛,成品發(fā)貨2輛。同時,由于每天工作2個班次,叉車工總數(shù)達(dá)到了37人。

近幾年來,人工成本上漲壓力頻現(xiàn),一線叉車工的人工費每年上漲10%;不僅如此,由于A工廠實行兩班制生產(chǎn),勞動負(fù)荷相當(dāng)大,叉車工離職率一直在高位徘徊,是在春節(jié)前后,用工荒得不到有效解決,多次面臨停產(chǎn)風(fēng)險。

為解決成本上漲和用工荒的問題,A工廠決策層在對國內(nèi)AGV應(yīng)用情況進(jìn)行詳盡調(diào)研的基礎(chǔ)上,決定在廠內(nèi)物流使用AGV來代替叉車作業(yè)。