AGV作為一種自動化裝置,可實現物料搬運無人化作業,在物流領域正得到越來越廣泛的應用。文章以某汽車零部件企業的實際案例為視角,來分析AGV在制造企業廠內物流的適用性,對AGV在物流領域的應用具有一定的參考意義。

AGV是無人搬運車(Automated Guided vehicle)的簡稱。在AGV上裝備有自動化導引裝置(電磁或光學等),使其沿規定的導引路徑行駛,具有安全保護以及各種物料搬運的功能,可代替叉車及拖車等傳統物料搬運設備,實現少人化操作。AGV具有以下主要優點:

①安全性高

為確保AGV在運行過程中自身安全、現場人員及各類設備的安全,AGV采取多級硬件、軟件的安全措施。

保險杠:在AGV的外圍設有紅外光非接觸式防碰傳感器和接觸式防碰傳感器,AGV一旦在一定距離范圍內感應到障礙物即減速行駛,如障礙物位于更近的范圍內則停駛,直到障礙解除,AGV再自動恢復正常行駛。信號燈:AGV安裝有醒目的信號燈和電子音樂播放器,以提醒周圍的操作人員避讓。

聲光報警:一旦發生故障,AGV將自動進行聲光報警,同時無線通訊通知AGV監控系統。

②作業效率高

傳統的叉車和拖車作業,需要有人駕駛。而叉車或拖車司機在工作期間需要吃飯喝水、休息,還可能發生怠工等影響作業效率的事件,另外,叉車和拖車工作到一定時間還需要開到充電間進行充電,導致實際工作負荷不足70%;而AGV作為自動化物料搬運設備,可在線充電,24h滿負荷作業,具有人工作業無法比擬的優勢。

③投入成本較低

通過最近幾年的飛速發展,AGV的購置費已降低到與叉車比較接近的水平,而人工成本每年卻不斷上漲。兩相比較,少人化的收益日益明顯。

④管理難度小

叉車或拖車司機作為一線操作人員,通常勞動強度大、收入不高,員工的情緒波動較大,離職率也比較高,給企業管理帶來較大的難度。而AGV可有效規避管理上的風險,特別是近年來頻現的用工荒現象。

⑤可靠性高

相對于叉車及拖車行駛路徑和速度的未知性,AGV的導引路徑和速度卻是非常明確的,因此,大大提高了物料搬運的準確性;同時,AGV還可做到對物料的跟蹤監控,可靠性得到極大提高。

⑥降低產品損傷

AGV可大大減少叉車工野蠻操作對產品本身及包裝箱的損傷風險。

⑦較好的柔性和可拓展性

AGV系統可允許最大限度地更改路徑規劃,具有較好的靈活性。同時,AGV系統已成為工藝流程中的一部分,可作為眾多工藝連接的紐帶,因此,具有較高的可擴展性。

某汽車零部件企業廠內物流背景介紹

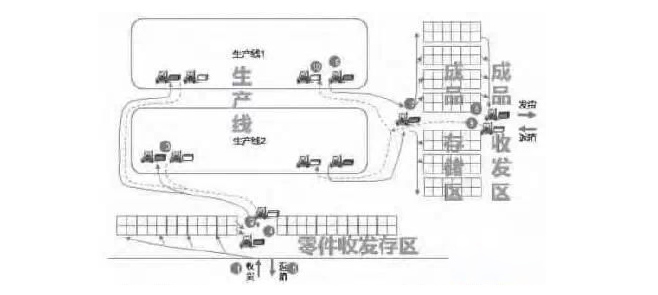

本文所要研究的實例是給1家主機廠供應配套產品的零部件工廠(簡稱A工廠),位于經濟發達的沿海地區,A工廠坐落在主機廠的供應商園區,廠房占地面積約1萬平方米,擁有兩條生產線,從功能上可將廠區劃分為零件收發存區域、生產線、成品存儲區和成品發貨區,工廠布局示意圖,如圖1所示。

其物流過程簡要描述如下:

步驟1:叉車將原材料從供應商送貨車輛上卸貨后,轉移至零件存儲區存放;

步驟2:叉車從零件存儲區取出零件并向生產線喂料;

步驟3:叉車將生產線用完的零件空箱返回到零件收發存區域;

步驟4:叉車將零件空箱轉移至空箱存放區;

步驟5:叉車將零件空箱從空箱存放區叉取至發貨道口裝車,返回給供應商;

步驟6:叉車將生產線下線的成品搬運至成品存儲區;

步驟7:叉車將成品轉移至庫位存放;

步驟8:叉車將成品從庫位取出,發運裝車;

步驟9:叉車將從主機廠返回的料箱卸車,再由叉車搬運至生產線。

在以上物流過程中,全部物料搬運、裝卸車都由叉車完成。由于業務量比較大,總共配置有16輛叉車,其中,零件收發存操作2輛,喂料上線及返空箱5輛,成品下線及返空箱5輛,成品存儲2輛,成品發貨2輛。